Initiée par Ford Motor Company dans les années 1980, la méthode 8D se présente comme un processus qualité visant à identifier et éliminer de manière efficace et pérenne les dysfonctionnements au sein des organisations. Reconnue sous l’appellation « 8 disciplines », cette approche cible la suppression des causes racines des problèmes pour prévenir leur récurrence.

Elle se caractérise par sa démarche structurée et son esprit de collaboration, mobilisant une équipe pluridisciplinaire pour aborder et résoudre les problèmes de façon ordonnée. La méthode 8D se révèle idéale pour s’attaquer à des problèmes urgents de complexité faible à moyenne, tout en restant adaptable pour traiter des situations plus complexes.

Qu’est-ce que la méthode 8D ?

La méthode 8D, ou « Eight Disciplines », représente une stratégie structurée et collaborative élaborée pour traiter efficacement et de manière pérenne les problèmes de qualité. Initialement développée par Ford Motor Company dans les années 1980, elle visait à optimiser la résolution des problèmes chez les fournisseurs.

Cette méthode s’articule autour de huit étapes, parfois étendues à neuf avec une phase préparatoire. Chacune de ces étapes s’intègre dans le cycle PDCA (Plan, Do, Check, Act), favorisant ainsi une démarche systématique et rigoureuse pour détecter, corriger et prévenir les problèmes récurrents.

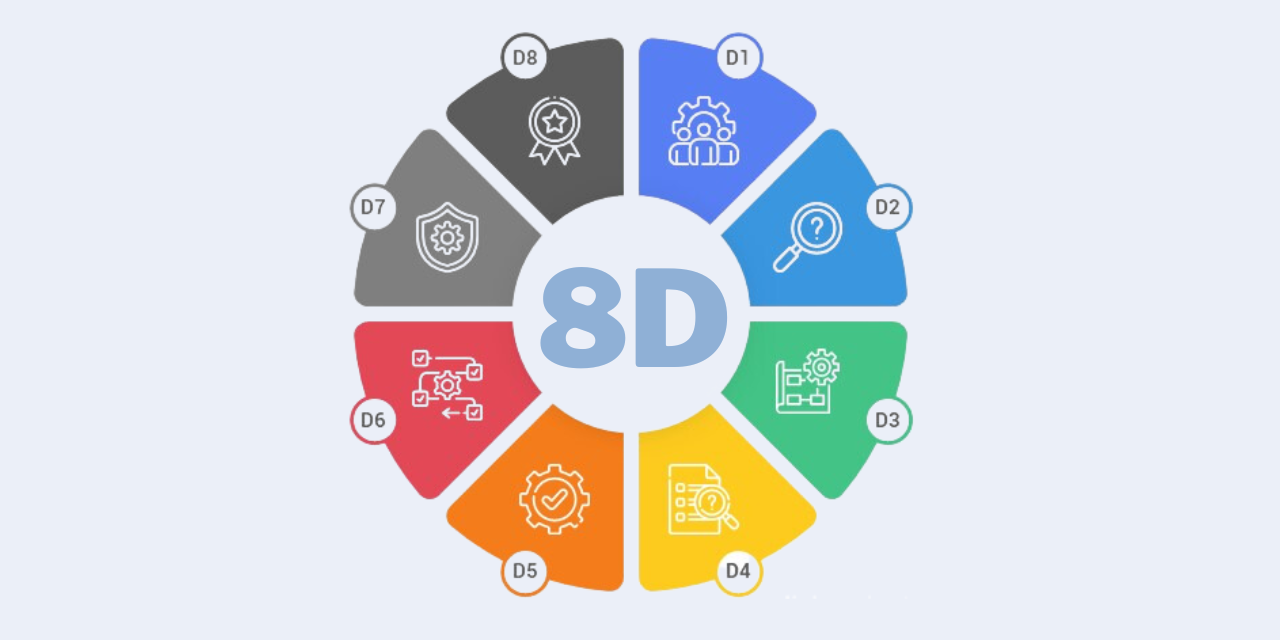

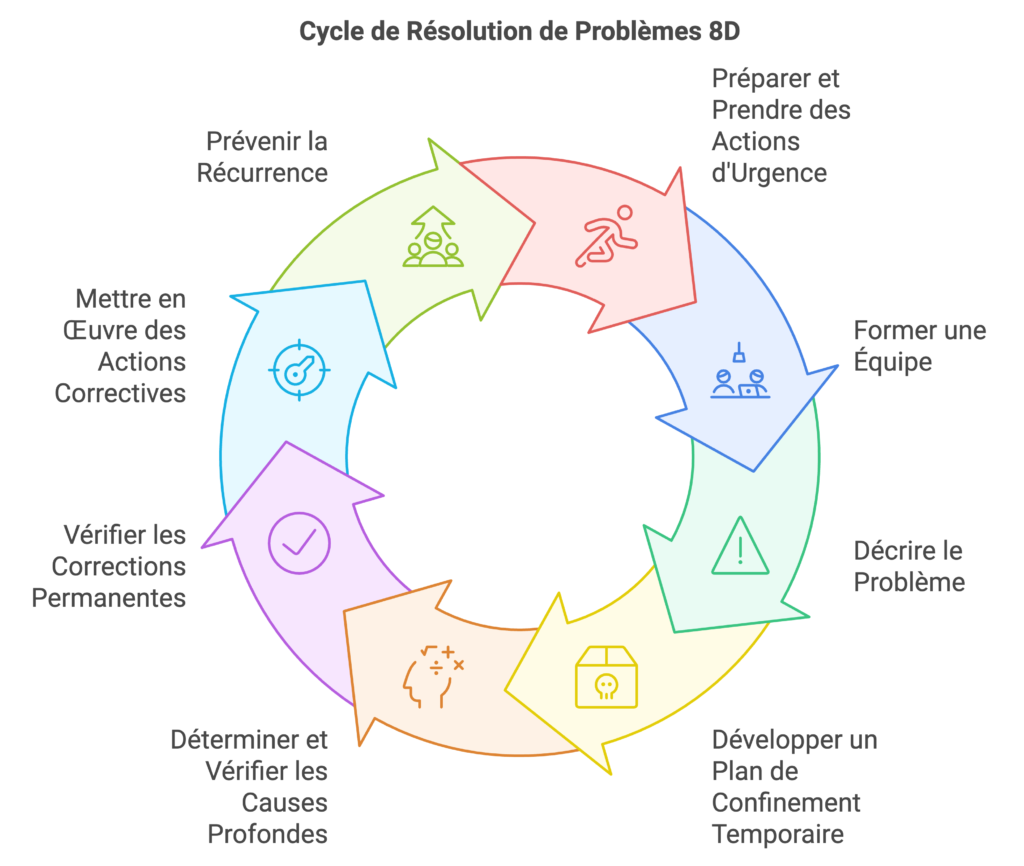

Les huit disciplines de la méthode 8D se déclinent comme suit :

D0 : Préparation et actions d’urgence – Initialiser le processus de résolution du problème et déterminer les mesures d’urgence pour limiter les impacts immédiats.

D1 : Former une équipe – Constituer une équipe pluridisciplinaire dotée des compétences adéquates pour aborder le problème, ce qui est essentiel pour apporter des perspectives variées et des solutions innovantes.

D2 : Décrire le problème – Caractériser le problème de manière quantifiable, s’appuyant sur des méthodes de collecte et d’analyse de données pour en saisir l’étendue et les spécificités.

D3 : Développer un plan de confinement temporaire – Mettre en œuvre des actions pour circonscrire le problème, en protégeant les clients jusqu’à l’identification et l’application d’une solution définitive.

D4 : Déterminer et vérifier les causes profondes – Identifier toutes les causes potentielles du problème et en vérifier la validité à l’aide d’outils tels que les cinq pourquoi ou les diagrammes d’Ishikawa.

D5 : Vérifier les corrections permanentes – Confirmer que la solution retenue résoudra le problème de manière définitive, à travers des essais en pré-production et des tests validant son efficacité.

D6 : Définir et mettre en œuvre les actions correctives – Sélectionner et appliquer les meilleures solutions correctives, en s’assurant de leur efficacité par des preuves empiriques d’amélioration.

D7 : Prévenir la récidive des problèmes – Adapter les systèmes de gestion, opérationnels, ainsi que les pratiques et procédures pour éviter la réapparition de problèmes similaires.

D8 : Féliciter l’équipe – Valoriser le travail d’équipe et célébrer les succès, une étape clé pour maintenir la motivation et encourager la participation à l’avenir.

En conclusion, la méthode 8D offre un cadre solide et méthodique pour aborder les problèmes de qualité, en mettant l’accent sur l’identification des causes racines et l’implémentation de solutions correctives durables.

Exploration détaillée des 8 disciplines

1D – Préparer le processus 8D

La réussite de la démarche 8D commence par cette étape fondamentale : la planification de la résolution du problème. Il est essentiel de :

- Définir le périmètre du problème : Cela inclut l’identification du produit ou processus concerné, du client affecté, et de l’impact du problème.

- Définir les objectifs : Il s’agit d’établir les résultats escomptés, les critères de succès et les indicateurs de performance.

- Définir les ressources nécessaires : Identifier clairement les personnes, outils, données, documents et équipements requis.

- Établir un planning : Fixer les dates clés, jalons et livrables pour le bon déroulement du processus 8D.

- Mettre en place des actions d’urgence : Prendre des mesures immédiates pour protéger le client, minimiser les risques ou limiter les conséquences du problème.

2D – Décrire le problème

Caractériser le problème de manière précise et factuelle est l’objectif de cette étape. Il est essentiel de collecter des données et d’analyser les informations disponibles pour saisir pleinement l’ampleur et les caractéristiques du problème. Des outils comme les diagrammes d’Ishikawa ou les cinq pourquoi sont recommandés.

3D – Mettre en œuvre une action temporaire

Il s’agit ici de définir et d’appliquer des actions correctives provisoires pour contenir le problème et protéger les clients jusqu’à l’élaboration et l’application d’une solution définitive. La rapidité est essentielle pour minimiser l’impact du problème.

4D – Identifier les causes racines

Une étape clé de la méthode 8D est l’identification des causes profondes du problème. Utiliser des outils d’analyse tels que les cinq pourquoi, les diagrammes d’Ishikawa ou les brainstormings est essentiel pour remonter aux origines du problème. La vérification de la validité de ces causes est essentielle pour garantir l’efficacité des actions correctives.

5D – Définir les actions correctives permanentes

Cette phase vise à identifier et choisir les actions correctives permanentes qui résoudront le problème de manière définitive. Elle nécessite de tester et de valider les solutions envisagées pour garantir leur efficacité avant leur déploiement.

6D – Mettre en place les actions correctives

Il s’agit ici de concrétiser et d’appliquer les actions correctives permanentes sélectionnées. Il est essentiel de standardiser ces actions pour assurer leur durabilité et efficacité. Toute modification apportée aux systèmes de gestion, procédures et pratiques doit être soigneusement documentée et mise en œuvre de façon systématique.

7D – Prévenir la récurrence

Cette étape a pour but d’instaurer des mesures préventives pour éviter le retour du problème. Cela inclut la modification des systèmes de gestion, des procédures et des pratiques pour prévenir la récurrence de problèmes similaires. Les actions correctives doivent être normalisées et intégrées aux processus opérationnels habituels.

8D – Reconnaître les efforts de l’équipe

La dernière étape est de valoriser et de remercier l’équipe pour son engagement et ses efforts. Cette reconnaissance joue un rôle clé dans le maintien de la motivation et stimule la participation active aux initiatives futures.

Elle contribue également à solidifier l’engagement de l’équipe envers l’amélioration continue.

Comment implémenter la méthode 8D dans votre organisation ?

Pour intégrer efficacement la méthode 8D au sein de votre organisation, une démarche structurée et une collaboration étroite entre les équipes sont indispensables. Suivez ces étapes essentielles pour réussir l’implémentation :

1. Préparation et Formation de l’Équipe

Commencez par constituer une équipe multidisciplinaire, rassemblant les compétences nécessaires à la résolution du problème. Cette équipe devra comprendre des représentants de chaque département concerné par le problème, comme la production, la qualité, l’ingénierie, et le service client.

Il est essentiel de définir avec précision les rôles et responsabilités de chaque membre, en leur fournissant les ressources et l’autorité requises pour accomplir leur tâche.

2. Définition du Problème et Collecte de Données

Une fois l’équipe en place, il est vital de décrire le problème de manière précise et objective. Employez des techniques telles que les QQOQCP (Quoi, Qui, Où, Quand, Comment, Pourquoi) pour caractériser le problème et rassembler les données nécessaires.

Cette phase est déterminante pour saisir l’étendue et l’impact du problème, ce qui facilite la recherche de solutions adéquates.

3. Mise en Place d’Actions Temporaires

Il est important d’établir et d’appliquer des mesures correctives temporaires pour limiter le problème et protéger les clients. Ces actions doivent être exécutées sans délai afin de réduire l’impact immédiat du problème.

Cette démarche offre un délai précieux pour déterminer les causes profondes et élaborer des solutions définitives.

4. Identification des Causes Racines

Identifier les causes fondamentales du problème est une étape clé. Utilisez des outils d’analyse tels que les 5 pourquoi ou le diagramme d’Ishikawa pour remonter aux origines du problème.

Assurez-vous de la validité de ces causes pour garantir l’efficacité des actions correctives envisagées.

5. Développement et Mise en Place des Actions Correctives Permanentes

Après avoir identifié les causes profondes, il est nécessaire de concevoir et d’appliquer des actions correctives durables. Il est important de tester et valider ces solutions pour garantir leur efficacité avant leur déploiement.

Toute modification apportée aux systèmes de gestion, aux procédures et aux pratiques doit être soigneusement documentée et mise en œuvre de façon systématique.

6. Prévention de la Récurrence

Il est essentiel d’adopter des mesures préventives pour éviter que le problème ne se reproduise. Cela nécessite d’ajuster les systèmes de gestion, les procédures et les pratiques afin de prévenir l’émergence de problèmes similaires.

Les actions correctives doivent devenir des standards et être intégrées aux processus opérationnels habituels.

7. Reconnaissance et Félicitations de l’Équipe

L’étape finale est de reconnaître et de féliciter l’équipe pour son dévouement et son travail. Cette reconnaissance est essentielle pour soutenir la motivation et encourager une participation active à l’avenir.

Cela contribue aussi à solidifier l’engagement de l’équipe envers l’amélioration continue.

8. Intégration dans la Culture d’Amélioration Continue

Il est essentiel d’intégrer la méthode 8D dans la culture d’amélioration continue de l’organisation. Cela inclut de documenter et partager les enseignements tirés ainsi que les meilleures pratiques pour empêcher la récurrence de problèmes similaires.

Cette démarche renforce la capacité de l’organisation à résoudre les problèmes de façon systématique et pérenne, tout en promouvant une culture de collaboration et d’amélioration continue.

Conclusion

La méthode 8D se révèle être un outil extrêmement efficace pour aborder et résoudre les problèmes de qualité de façon systématique et durable. En adoptant les huit disciplines de cette méthode, vous êtes en mesure de déceler les causes racines des problèmes, d’instaurer des mesures correctives, qu’elles soient temporaires ou définitives, et d’éviter leur récurrence. Cette démarche structurée favorise non seulement l’amélioration de la qualité et la fiabilité des produits mais contribue également à l’ancrage d’une culture d’amélioration continue au cœur de votre organisation.

Il est vivement conseillé d’adopter la méthode 8D dans vos processus pour une résolution efficace de vos problèmes et pour booster votre performance globale.