Imaginez que vous dirigez une entreprise, et que vous souhaitez éviter les problèmes avant même qu’ils ne surviennent. Un défaut dans un produit, un dysfonctionnement dans la production ou une erreur humaine peuvent entraîner des pertes financières, des clients insatisfaits ou encore des risques pour la sécurité.

Heureusement, il existe une approche efficace pour anticiper ces dangers : la méthode AMDEC. Elle permet d’identifier les points de défaillance potentiels qui pourraient compromettre la qualité d’un produit ou nuire à la performance d’un processus.

Dans cet article, découvrez ce qu’est l’AMDEC, d’où elle vient et comment l’utiliser.

Qu’est-ce que l’AMDEC ?

Dans une entreprise, tout est connecté : employés, machines, processus, fournisseurs, clients… Tout fonctionne comme un grand système. Chaque élément joue un rôle pour atteindre un objectif principal. Mais pour y parvenir, il faut éviter les mauvaises surprises : défauts de fabrication, pannes, erreurs humaines ou encore problèmes de conception.

C’est là qu’intervient l’AMDEC, ou Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité. Il s’agit d’une méthode prédictive qui permet d’identifier les anomalies et dysfonctionnements avant qu’ils ne deviennent de véritables problèmes. Il a pour but de repérer les risques de défaillance dans un produit, un procédé ou un processus, et mettre en place des solutions pour les éliminer.

D’où vient l’AMDEC ?

L’AMDEC n’est pas une méthode nouvelle. Elle a été développée en 1960 par la société McDonnell Douglas, un acteur majeur de l’aéronautique américaine. L’objectif était simple : analyser les composants d’un produit, identifier les modes de défaillance possibles, mesurer leur fréquence et leurs conséquences.

Cette approche a ensuite été adoptée par la NASA pour sécuriser les missions spatiales. Depuis, elle est utilisée dans de nombreux secteurs, tels que :

- L’aéronautique et le spatial

- L’industrie automobile

- Le secteur médical

- L’industrie mécanique

Aujourd’hui, l’AMDEC est un standard incontournable pour la gestion des risques industriels.

Pourquoi utiliser l’AMDEC ?

L’AMDECoffre de nombreux avantages :

- Une production optimisée : En détectant les failles potentielles en amont, elle évite les erreurs coûteuses et garantit un produit ou un service fiable dès le premier essai.

- Une meilleure maîtrise des coûts : Prévenir une panne ou un défaut est toujours moins cher que d’avoir à le corriger après coup, surtout en évitant les rappels de produits, les réparations ou les pertes de production.

- Un seuil de qualité défini : Grâce à l’AMDEC, vous fixez des critères de qualité précis et vous mobilisez les ressources nécessaires pour les atteindre (humaines, matérielles, financières).

- Une conformité aux normes : Dans de nombreux secteurs, la gestion des risques est une exigence réglementaire. L’AMDEC répond à ces obligations et assure un niveau de sécurité optimal.

Les différents types d’AMDEC

L’AMDEC peut s’appliquer à plusieurs domaines selon les besoins de l’entreprise :

L’AMDEC Process (ou procédé)

L’AMDEC Process se concentre sur les méthodes de production. Elle vise à identifier et à corriger les failles des processus opérationnels pour améliorer la qualité du produit final. Contrairement à l’AMDEC Moyens, elle ne traite pas des pannes machines, mais plutôt des défaillances dans le processus de fabrication qui pourraient affecter la conformité du produit.

L’AMDEC Produit

Cette analyse cible les défaillances potentielles d’un produit, que ce soit au niveau de sa conception, sa fabrication ou son utilisation. L’objectif est d’améliorer sa qualité, sa fiabilité et sa sécurité avant sa mise sur le marché. Elle est particulièrement utilisée dans des secteurs exigeants comme l’automobile, l’aéronautique ou le matériel médical.

L’AMDEC Moyens de production

Elle se focalise sur les machines et équipements utilisés dans la production. Son but est d’anticiper les pannes et d’optimiser la maintenance préventive pour assurer une disponibilité maximale des moyens de production. Cette approche permet d’éviter les arrêts de production coûteux et d’améliorer la productivité globale de l’entreprise.

Il existe aussi des variantes spécifiques, comme :

- L’AMDEC Conception : Elle intervient dès la phase de développement d’un outil de production ou d’un produit.

- L’AMDEC Sécurité : Elle cible les risques pour les opérateurs et les utilisateurs. Son objectif est de prévenir les accidents et de garantir un environnement de travail sécurisé en limitant les causes pouvant entraîner un dommage physique ou matériel.

- L’AMDEC Organisation : Elle s’applique aux systèmes de gestion, aux ressources humaines, aux processus financiers, au marketing ou encore aux systèmes d’information.

Comment mettre en place la méthode AMDEC ?

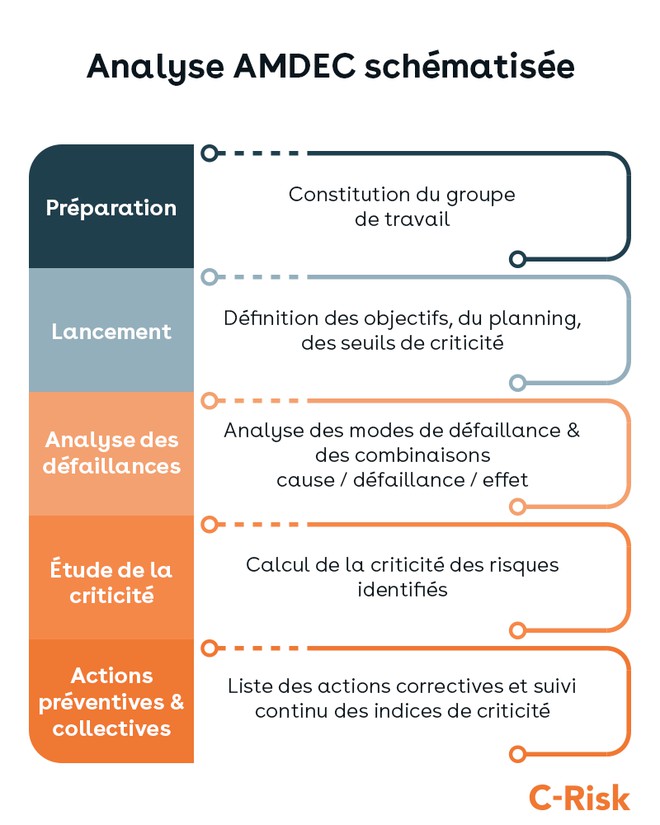

La mise en place de l’AMDEC se déroule généralement en plusieurs étapes :

Rassembler une équipe multidisciplinaire

La première étape consiste à former une équipe d’experts issus de différents domaines (production, qualité, maintenance, conception, etc.). Elle doit être composée entre 4 et 8 personnes pour garantir une diversité de compétences et d’expériences.

Chaque membre doit comprendre les principes et objectifs de l’AMDEC. Une séance de sensibilisation peut être organisée en amont pour uniformiser les connaissances et assurer une implication active.

Exemple : Dans une entreprise automobile, une équipe AMDEC peut inclure des ingénieurs motoristes, des techniciens de maintenance, des experts en qualité, des chefs de projet, et même des pilotes d’essai pour anticiper les défauts possibles sur un nouveau modèle de voiture.

Définir le périmètre de l’étude

L’AMDEC peut être appliquée à un produit, un processus de fabrication, un équipement ou même un service. Il est donc crucial de délimiter précisément le périmètre de l’étude afin d’éviter toute dispersion et de rester focalisé sur les aspects critiques.

Voici les questions à se poser :

- Analyse-t-on un produit (exemple : moteur, composant électronique) ou un processus (exemple : chaîne d’assemblage) ?

- Quels sont les objectifs de cette AMDEC ? Réduction des coûts ? Amélioration de la qualité ? Sécurisation d’un procédé ?

- Quels indicateurs de performance seront pris en compte pour mesurer l’efficacité de l’AMDEC ?

Exemple : Une entreprise pharmaceutique qui souhaite optimiser la fabrication d’un médicament se concentrera sur le processus de production. Elle doit identifier les points critiques qui pourraient affecter la qualité du produit fini (dosage, température de stockage, etc.).

Identifier et analyser les modes de défaillance

Une fois le périmètre défini, il est temps de déterminer toutes les défaillances possibles qui peuvent affecter le produit ou le processus. Pour cela, vous devez répondre aux questions suivantes :

- Quels sont les points critiques susceptibles de poser problème ?

- Quelles peuvent être les causes des défaillances ? (mauvais assemblage, usure prématurée, erreurs humaines…)

- Quelles sont les conditions dans lesquelles ces défaillances pourraient apparaître ?

Cette phase s’effectue souvent sous la forme d’un brainstorming où l’équipe échange sur les risques potentiels. L’utilisation des données historiques (pannes passées, défauts observés) peut aussi aider à identifier les points faibles d’un système.

Exemple : Dans une usine de fabrication de smartphones, l’AMDEC pourrait relever des modes de défaillance comme un écran mal fixé, un connecteur fragile ou une surchauffe due à un mauvais refroidissement du processeur.

Analyser les effets des défaillances

Chaque défaillance peut avoir des impacts différents sur la qualité du produit, la sécurité des utilisateurs ou encore la rentabilité de l’entreprise. Il est donc nécessaire de quantifier ces effets et de les classer par ordre de gravité.

Trois types d’impacts sont généralement analysés :

- Impact sur la qualité : Défaut esthétique, perte de performance, problème fonctionnel…

- Impact sur la sécurité : Risque pour les opérateurs, pour les clients finaux…

- Impact économique : Coût des retours clients, des réparations, des interruptions de production…

Exemple : Dans le secteur aéronautique, une défaillance mineure (comme une rayure sur un hublot) n’aura pas le même impact qu’une défaillance critique (comme un problème sur le système de freinage d’un avion).

Calculer la criticité

Pour prioriser les risques, l’AMDEC utilise un indice de criticité, basé sur trois critères :

- Gravité (G) : Quelle est la gravité de la défaillance si elle se produit ?

- Occurrence (O) : À quelle fréquence cette défaillance risque-t-elle d’apparaître ?

- Détection (D) : Quelle est la probabilité de détecter la défaillance avant qu’elle n’impacte le produit ou le client ?

Chaque critère est noté sur une échelle de 1 à 10. Ensuite, vous calculez le Niveau de Priorité du Risque (NPR) selon la formule suivante : NPR = Gravité x Occurrence x Détection

Un NPR élevé indique un risque majeur nécessitant une action immédiate.

Exemple : Un constructeur automobile pourrait obtenir un NPR très élevé pour un problème de freinage, nécessitant une intervention prioritaire.

Mettre en place des actions correctives

L’objectif de cette étape est de réduire les risques identifiés en mettant en place des actions correctives adaptées. Elles peuvent être de différentes natures :

- Amélioration de la conception : Modifier un composant pour qu’il soit plus fiable.

- Renforcement du contrôle qualité : Mise en place de tests supplémentaires pour détecter les défauts.

- Optimisation du processus de fabrication : Changer un paramètre de production pour réduire les risques d’erreur.

- Formation du personnel : Sensibiliser les opérateurs aux erreurs courantes et aux bonnes pratiques.

Exemple : Si une AMDEC dans l’industrie agroalimentaire révèle un risque élevé de contamination dans une chaîne de production, une action corrective pourrait être l’installation de capteurs pour surveiller la température et l’humidité en temps réel.

Assurer le suivi et la mise à jour de l’AMDEC

L’AMDEC doit être mise à jour régulièrement pour s’adapter aux évolutions techniques, réglementaires et organisationnelles.

Le suivi repose sur plusieurs éléments :

- Évaluation de l’efficacité des actions mises en place : Les risques ont-ils réellement diminué ?

- Intégration des retours d’expérience : Prendre en compte les incidents rencontrés après la mise en œuvre de l’AMDEC.

- Mise à jour des scores de criticité : Réévaluer les NPR après correction des défaillances.

Exemple : Un constructeur aéronautique effectue une AMDEC sur ses moteurs et met en place une nouvelle méthode de contrôle qualité. Il devra, quelques mois plus tard, analyser si ces nouvelles mesures ont réellement réduit les incidents de maintenance.