Il existe de nombreuses méthodes de gestion de projet, qui viennent avec leurs avantages et leurs spécificités. Parmi elles, la méthode Lean se pose en véritable état d’esprit. L’objectif de cette approche ? Réduire le gaspillage dans vos processus de production. En distinguant sept sources de gaspillage et en prônant l’amélioration continue, cette philosophie d’entreprise garantit une amélioration de la productivité. Sans pour autant laisser de côté le facteur humain et le bien-être des employés ! Vous envisagez d’appliquer la méthode du Lean management dans votre entreprise ? Notre article vous expose en détail son fonctionnement, les outils qui vous permettent de la mettre en place ainsi que ses avantages.

Lean Management : qu’est-ce que c’est ?

Baptisé d’après le terme anglais “lean”, qui signifie “allégé”, le Lean management a pour principal objectif d’éliminer les coûts et les tâches superflus afin de réduire le gaspillage. C’est à la production de voitures que cette méthode a d’abord été appliquée dans les années 90, avant de devenir l’une des approches principales de la gestion de projet. Elle concerne aujourd’hui tous les services de l’entreprise et non simplement la chaîne de production, comme c’était le cas pour les usines Toyota. Sa force tient également dans l’application du principe de l’amélioration continue, telle que la prône la méthode Agile.

Les trois missions du Lean Management

Si l’objectif principal est d’optimiser la productivité en réduisant les dépenses superflues, la méthode Lean est animée, en fait, par trois missions concomitantes :

- créer de la valeur pour le client ;

- améliorer la performance de l’entreprise ;

- impliquer tous les salariés.

Vous l’aurez compris, le Lean Management place le rendement au centre de sa méthode, sans pour autant sacrifier l’épanouissement de ses employés, ni la valeur apportée au client. C’est d’ailleurs ce qui le distingue du Taylorisme, où l’humain est oublié au profit de la productivité.

Le principe

La méthode Lean peut se définir par la participation de chaque collaborateur ou employé à la réduction du gaspillage, par l’élimination de toutes les tâches inutiles, car non rentables. Il s’agit donc de faire toujours plus, toujours plus vite et toujours mieux tout en améliorant les conditions de travail. Chaque membre de l’équipe est impliqué dans cette lutte contre le gaspillage, mais aussi dans l’amélioration de son environnement de travail.

Le fonctionnement de la méthode Lean

En ciblant sept sources de gaspillage, le Lean Management se concentre sur la résolution active des problèmes de rentabilité, à tous les niveaux de la chaîne de production. Voici les sept sources de gaspillage identifiées par l’approche Lean.

La surproduction : si votre entreprise produit plus que ce pourquoi le client est prêt à payer, vous êtes face à un gaspillage par surproduction. Ce cas de figure signifie non seulement que vous avez travaillé pour rien, mais que vous allez dépenser des ressources, humaines et financières, pour gérer ces stocks superflus.

Le surstockage : les stocks inutiles sont souvent le fait d’une peur de faire face à une demande inattendue. L’entreposage de ces stocks estampillés “au cas où” coûte de l’argent à l’entreprise.

Les transports inutiles : cette source de gaspillage inclut tous les déplacements superflus effectués pour aller d’un point A à un point B. Elle prend en compte les déplacements humains, mais aussi matériels. L’optimisation du cadre de travail doit pouvoir réduire ces trajets inutiles.

Les défauts de fabrication : la présence de défauts de fabrication peut se manifester à chaque étape de la chaîne de production. Ce défaut de fabrication engendrera des coûts inutiles que la méthode Lean entend limiter.

Les délais d’attente : un goulet d’étranglement dans votre chaîne de production constitue un ennemi coriace de la performance et de la productivité. Il engendre des délais d’attente durant lesquels vos collaborateurs ou vos employés ne créent pas de valeur.

Les traitements superflus : dans cette catégorie entrent en compte toutes les tâches à non-valeur ajoutée qui sont réalisées au quotidien. Vous pouvez y inclure, par exemple, les contrôles inutiles qui sont mis en place durant le processus de fabrication.

Les mouvements inutiles : ils concernent les gestes effectués par un employé au sein même de son espace de travail. La plupart de ces mouvements inutiles sont motivés par la recherche d’un outil ou d’une information. Ces gestes superflus doivent pouvoir s’éliminer par une meilleure organisation et l’instauration d’un environnement de travail ergonomique.

Quels sont les avantages du Lean Management ?

Vous avez encore des doutes quant au bien-fondé de l’utilisation de la méthode Lean pour votre entreprise ou votre projet ? Voici un résumé des avantages :

- amélioration de la satisfaction des employés et des collaborateurs ;

- favorisation d’une cohésion d’équipe ;

- implication de chaque employé dans l’amélioration de la performance ;

- gain de temps dans les processus ;

- amélioration de la valeur créée pour le client.

De tous ces avantages découle l’argument principal, celui qui fait rêver tous les chefs d’entreprise : le gain économique.

Les étapes pour mettre en pratique le Lean Management

Mettre en place une bonne stratégie de Lean Management ne se fait pas d’un coup de baguette magique. Cependant, en respectant scrupuleusement les quatre étapes essentielles à sa mise en pratique, vous pourrez optimiser votre organisation et faire fructifier votre entreprise.

Étape 1 : l’évaluation et la définition des objectifs

Cette phase est cruciale pour mettre en place un plan d’action efficace, guidé par la philosophie du Lean Management. Elle consiste essentiellement en un dialogue entre vous et les employés ou les collaborateurs. L’idée étant de cerner les premiers points d’amélioration possibles dans votre organisation. Vous pouvez, par exemple, organiser des entretiens d’une vingtaine de minutes avec chacun des collaborateurs pour entendre son point de vue. Rappelez-vous que le facteur humain a son importance dans la méthode Lean ! Ces moments d’échanges sont très importants pour la cohésion d’équipe, mais aussi très judicieux pour améliorer les performances de l’entreprise. Vous aurez un feedback des personnes directement concernées et vous détecterez les gaspillages évidents plus efficacement.

Étape 2 : le diagnostic sur le terrain

Après avoir recueilli l’opinion des principaux concernés, vous pourrez passer à cette phase d’observation. En diagnostiquant directement sur le terrain les éventuels problèmes de gaspillage, vous collectez de précieuses informations qui vont venir renforcer les données acquises à l’étape 1, voire s’y ajouter. En effet, les employés peuvent ne pas avoir détecté certaines sources d’inefficacité. Cette étape est aussi faite pour vérifier ce qu’il se passe dans l’angle mort de votre entreprise !

Étape 3 : la phase d’expérimentation

Une fois le plan d’action et les objectifs définis grâce aux deux étapes précédentes, passez à la phase d’expérimentation. Sur une durée limitée et dans un périmètre établi, elle va permettre de juger la pertinence des outils et des processus que vous mettrez en place.

Étape 4 : l’amélioration continue

La méthode Lean est basée sur le principe de l’amélioration continue. Cette phase d’expérimentation vous servira donc de base pour détecter les points qui sont perfectibles. En recueillant l’avis des collaborateurs, mais aussi grâce à vos observations, vous pourrez optimiser en permanence votre gestion de projet ou d’entreprise. Cette étape n’a donc pas de limites dans le temps : vous chercherez constamment à détecter les sources de gaspillage et à les minimiser.

Quels sont les outils de la méthode lean ?

Afin de déployer votre méthode Lean, plusieurs outils s’offrent à vous, utiles à différentes phases de la mise en place du plan d’action. Voici quelques exemples d’outils indispensables pour tirer le meilleur parti de l’approche Lean.

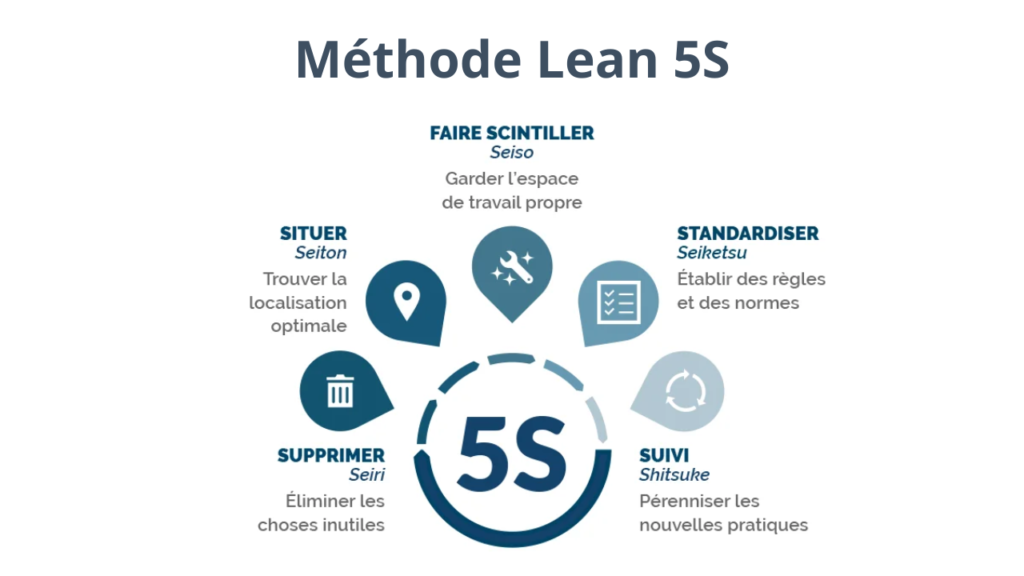

La méthode des 5S

D’origine japonaise, cette méthode se concentre sur l’optimisation de l’espace de travail, la propreté et la sécurité. La méthode 5S permet un gain de temps, donc d’argent, grâce à la réduction des accidents de travail, à une limitation des détériorations matérielles et à une facilité à trouver ses outils. En résulte moins de déplacements inutiles, moins d’absentéisme et moins d’investissement dans le remplacement du matériel.

La mise en place du système de traction

La traction est un procédé selon lequel vous considérez que seul l’expression d’un besoin client déclenche la production. Le système de traction, ou de flux tirés, permet d’éviter la surproduction, donc les coûts liés au stockage et à la gestion des stocks superflus.

Le Value Stream Mapping (VSM)

La cartographie des chaînes de valeur consiste à l’analyse de toutes les étapes de création d’un produit ou d’un service jusqu’à la livraison au client. Cet outil, fondamental dans la méthode Lean, permet d’avoir un support visuel simple, mais exhaustif de l’ensemble de l’organisation. Il permet ainsi de détecter facilement les sources de gaspillage et de les endiguer facilement.

Expliquez l’approche Lean à vos collaborateurs

Vous avez désormais les bases pour déployer une stratégie Lean efficace et fructueuse ! Il y a cependant un point que nous n’avons pas encore évoqué et qui est pourtant primordial : votre équipe doit comprendre l’approche Lean et y adhérer totalement pour que la mise en place fonctionne. En se sentant acteur de la nouvelle stratégie dès les prémices, vos collaborateurs se sentiront d’autant plus impliqués. Souvenez-vous que la méthode Lean vise à améliorer la productivité, mais pas uniquement. La cohésion d’équipe, l’épanouissement des collaborateurs et le bien-être en entreprise sont des bienfaits collatéraux de cette approche de management.